广州车展前夕,阿尔特汽车展台发生起火事故,经调查为车辆调试人员操作不当引发了电气短路。虽然只是车展的一段小插曲,但“这把火”无疑又烧起了人们对新能源汽车自燃的担忧。

经过近几年的发展,新能源汽车市场出现了许多关键词:增长超过预期、自主品牌向上、出海成为趋势……不过喜人态势之下,却是越来越引人关注的续航问题和起火风险,尤其后者被视为电动化时代的“流量密码”——只要起火,品牌印象就先扎根了。

火势现场视频截图

与燃油车火灾不同,新能源汽车起火的主要原因在于电池部件老化、外部碰撞、气温过高、电池热失控以及高负荷利用率。而当一项新产品新技术摆在人们眼前大力推广时,所有隐患和风险都会被无限放大。

当然这并不意味着,车企可以对自燃事故的责任说“no”。如何避免此类事故的发生,降低消费者买车而止步新能源的可能性,并给予其更高安全感,对于汽车行业加快电动化转型、社会层面普及新能源至关重要。

这里,就不得不提到电池管理系统(Battery Management System,BMS)。小到智能手机,大到电动汽车、航空航天等领域,只要有锂离子电池的身影,一定少不了它。

动力电池背后的“军师”

BMS有四项主要功能:计算充电状态(SOC),计算电池健康状态(SOH),实现电池电芯均衡以及保护电芯安全。

对于优化续航里程,延长电池寿命而言,BMS起到至关重要的作用。BMS通过计算SOC预测剩余可行驶里程,一定程度上能够避免电池过充过放,进而带来不良影响;而对SOH的计算可以预测电池剩余使用寿命。

不过,SOC无法直接测量,需要通过电池组端侧电压、充放电电流以及放电倍率等参数进行估算,对温度传感器、处理芯片都提出了较高要求。而这些参数也往往会受到电池老化、温度等因素影响,使得估算出的SOC存在些许误差;

SOH代表了电池容量、健康状态等综合指标,从数值上说是电池组的性能参数和最初标定参数的比值。与SOC估算方法相同的是,SOH也会受到个别因素的影响。要实现这两个目标,BMS需得具备极高的精度。

而在电池均衡方面,BMS更像一位“协调官”。由于制造工艺的微小差异、使用过程中不一致的老化程度,电池电芯的电气性能不尽相同。

举个例子,当串联电池系统中的电芯电荷量有高有低时,电芯A电量马上就要充满,电芯B只充到80%,如果继续充电对于A来说便会过充,但B无疑会一直处于饥饿状态。这个问题在放电电路中同样存在。电芯A电量放到30%,电芯B马上就要被放光电量,此时会触发保护机制,导致整个电池系统不能继续放电使用。

要么为每节电芯配置独立的充电电路,否则随着充放电循环次数增多,电池本身的不良影响会愈加凸显。BMS通过平衡各电芯的电荷量,从整个电池组角度避免个别电芯过充过放。

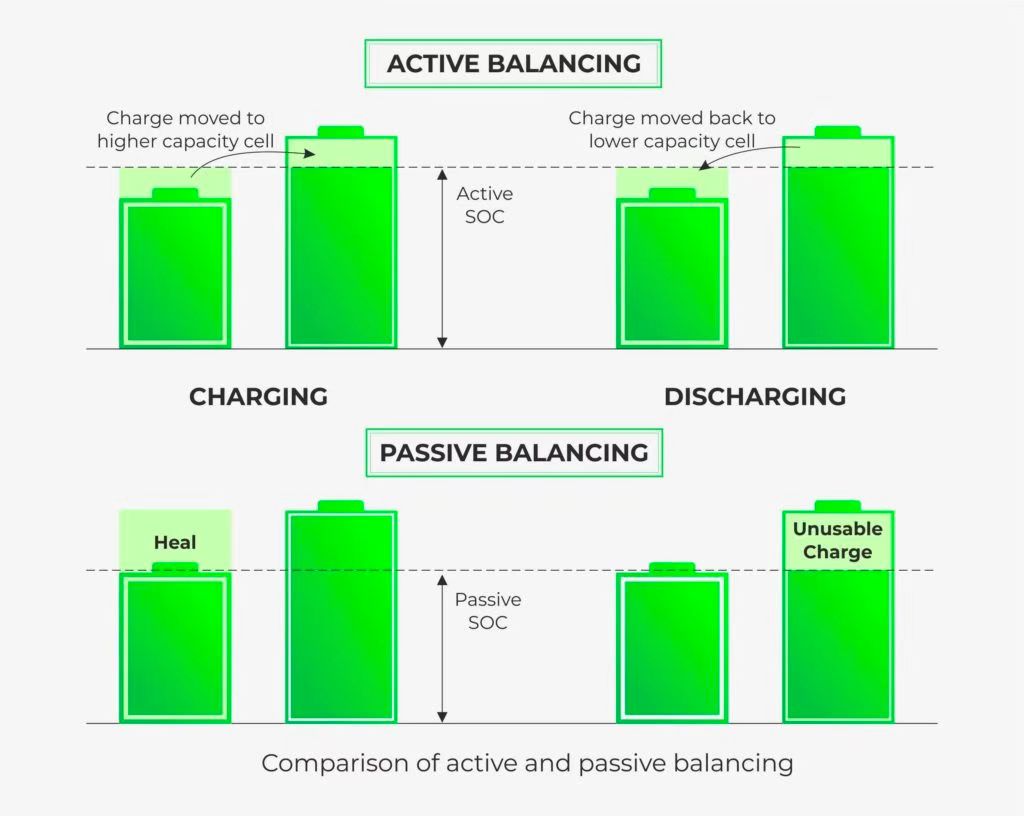

电池组主动均衡与被动均衡技术;图片来源:ION Energy

最后一点,无论是三元电池还是磷酸铁锂电池,由于锂的化学性质活泼,易与空气结合发生氧化反应,内部采用的有机电解质又是易燃物,因而如果电池本身质量不过关,极易发生自燃,甚至爆炸。

锂离子电池虽然应用广泛,其本质却不那么稳定,尤其循环稳定性依然是产业亟待解决的课题。BMS通过监测电池模块,能够确保每颗电芯都在安全工作范围(SOA)内工作。

SOA由电压、电流和温度所决定,如果其中某个数值超出电芯生产商规定的安全阈值,就可能引发电池故障、热失控等风险。因而一个好的BMS会主动采取行动,将系统导向安全状态,切断电池组接触器。

最完美状态下,BMS能够确保电池组的安全工作,妥善管理电池充放电过程,从而提升续航里程和电动汽车的使用性能。与此同时,还能够通过估算SOH、调节电池组温度等方式延长电池使用寿命,降低整车生命周期的成本。

然而,传统嵌入式BMS很难满足上述需求,尤其在故障诊断和测量精度方面,仍和理想状态存在差距。正因如此,BMS逐渐走向云端。

云控BMS才是真正救星?

48V轻混系统BMS参考设计;图片来源:恩智浦

“一方面是来自OEM和车企的需求,采集存储电池数据不仅可以更好地进行电池管理,还可能会有一些其他用途。另一方面,一些国家和政府对于数据有相关的监管要求,比如在云端、在本地存储数据有最低要求,或者在云端和车端存储数据有最高标准。”

恩智浦半导体电池管理系统总监Andreas Schlapka认为,就像欧盟推出的“电池护照”概念一样,云端BMS可能也会成为业界未来的一个标准实践。

实际上,BMS上“云”与自动驾驶系统有着相似的发展逻辑,车端BMS系统专注于边缘侧的电池数据采集,并储存部分有用数据,而大量数据则会被上传至云端,用以训练算法模型,提升BMS的估算精度。不仅如此,云端数据还可以被用于电池故障诊断、充电策略优化等特性。

以恩智浦的高压电池管理系统(HVBMS)为例,其在车端采集的电池数据通过S32G GoldBox汽车网络参考设计传送到云端,并基于Electra Vehicles提供的 EVE-Ai™ 360 度自适应控制技术,在云端生成电池组的数字孪生模型,也就是“云端电池”。

该模型可以做模拟、预测,同时由于具备实时更新能力,“云端电池”可以将新的算法和模型应用于车端BMS,实现更精准、更高效的计算目的,进而提升电池使用安全性能,改善电池健康状态,以此延长电池使用寿命。

在Electra的云端算法支持下,恩智浦将电池健康状态提升了足足12%,同时可以更加精确地计算电池充电情况。这带来了两个明显好处,一来可以帮助用户更准确了解电池使用情况,二来消费者在掌握了电池相关信息后,可以选择快慢充或者是更加省电的驾驶模式。

不过这里面依然要考虑到数据所带来的不确定性。通常数据的质量会最终决定BMS的准确性和所谓精度,而数据的质量又取决于上传数据的频繁性,包括数据上传前在车端对数据的管理和预处理也是一个因素。

“数据上传的频率取决于OEM车厂和网络的可用性,随着4G、5G应用得更广,理论上可以实现更加频繁的数据更新。”据Andreas Schlapka称,有时用户并非是上传一台车的电池数据,而是要上传整个车队中搭载同一类型电池的数据。

这种情况下,就需要生成一个自适应的大数据模型,而恩智浦提供的云端BMS解决方案可以支持整个电动汽车车队的管理。从14V低压电池BMS,到48V轻混系统的BMS,再到PHEV、BEV需要的800V高压BMS,恩智浦的产品线铺陈开来,同时还能够提供从模拟前端IC到MCU的完整芯片组。

在AI、云计算和大数据等技术的支持下,BMS正在突破传统局限,朝着电动汽车时代该有的模样生长。这里诞生出机遇,也充满挑战。